Produzione metallurgica

Boyd integra la formatura dei polimeri e la conversione di precisione con capacità di fabbricazione dei metalli per sviluppare soluzioni complete di tenuta, termica e protezione.

Prestazioni termiche migliorate

Consente strutture superficiali altamente migliorate per migliorare il trasferimento termico.

Accelera i cicli di progettazione e il time-to-market

Sfrutta la nostra competenza ed esperienza per prototipare e perfezionare i progetti più velocemente, aiutandoti a battere la concorrenza sul mercato.

Eccellente stabilità meccanica

Aumenta la resistenza complessiva del prodotto con le opzioni di giunzione interne, anche in strutture complesse.

Soluzioni convenienti

Tecnologie economiche con prototipazione più rapida, volume di produzione più elevato e tempi di consegna più brevi.

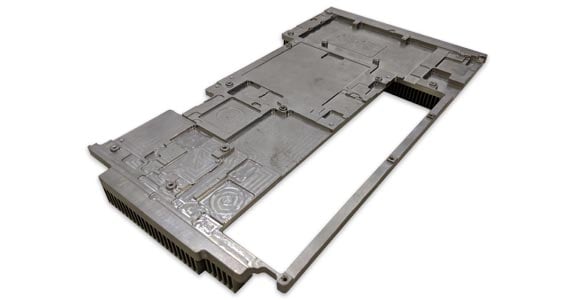

Progettazione di soluzioni personalizzate in metallo con Boyd

Boyd utilizza l'esperienza nella scienza dei metalli e dei materiali per progettare e produrre sistemi di raffreddamento avanzati come piastre di raffreddamento a liquido, CDU e refrigeratori, scambiatori di calore, dissipatori di calore raffreddati ad aria estrema, custodie termiche e chassis termici. Il nostro approccio alla progettazione personalizzata a base di metalli inizia con il lavoro per comprendere le esigenze di prestazioni, le sfide, i vincoli dimensionali e altri requisiti dei nostri clienti e allineare queste esigenze con soluzioni producibili e scalabili.

Domande?

Dedicato alle lavorazioni metalliche di qualità

Come per tutti i nostri prodotti, Boyd è dedicata a garantire la qualità delle nostre soluzioni metalliche. I processi di fabbricazione dei metalli sono controllati con i nostri diligenti sistemi di gestione della qualità e sistemi di gestione ambientale. Le soluzioni metalliche vengono sottoposte a rigorosi test e convalida delle prestazioni per confermare che le nostre soluzioni soddisfino o superino i vostri requisiti. Tecnici della qualità GD&T qualificati esternamente sfruttano i nostri laboratori di qualità completamente attrezzati e strumenti specializzati per convalidare la qualità.

Soddisfa i requisiti applicativi con la giusta tecnologia di fabbricazione dei metalli

L'ampia gamma di tecnologie di fabbricazione dei metalli di Boyd ci consente di prototipare e produrre assemblaggi metallici complessi e multifunzionali per soddisfare i requisiti applicativi più esigenti. Ospitiamo un team globale di oltre 300 ingegneri che lavorano a stretto contatto con i clienti per progettare soluzioni ottimizzate e semplificare i metodi di produzione.

Macchine utensili a controllo numerico

La lavorazione CNC ad alta velocità di Boyd ci consente di fabbricare geometrie dettagliate e personalizzate per soddisfare i requisiti applicativi più esigenti, tra cui fresatura, taglio al volo, skiving e altre caratteristiche complesse. La lavorazione a controllo numerico computerizzato (CNC) trasforma le materie prime in prodotti finiti. La capacità mondiale e le macchine di Boyd aiutano a trasformare i tuoi progetti in componenti in modo rapido ed economico.Produzione additiva / Stampa 3D

La produzione additiva sta guadagnando popolarità man mano che le stampanti 3D avanzano per adattarsi a una gamma più ampia di materiali. Boyd è all'avanguardia nella stampa 3D e nella produzione additiva per la progettazione, la prototipazione rapida e la produzione di soluzioni complesse a base di metalli come tubi di calore, camere a vapore, piastre di raffreddamento liquido, scambiatori di calore e dissipatori di calore in geometrie uniche che sono difficili da produrre con i metodi di produzione tradizionali. Stampiamo principalmente con AlSi10Mg e una polvere da 6061 RAM2 che imita le caratteristiche meccaniche dell'alluminio 6061-T6, la popolare alternativa battuto.

Brasatura e saldatura

La brasatura e la saldatura sono processi di produzione che uniscono i componenti riscaldando una lega di brasatura o saldatura tra i componenti dell'assieme. Questo processo è ideale per i prodotti in cui sono richiesti giunti di alta qualità, assemblaggi leggeri ed elevate prestazioni termiche e meccaniche. Boyd impiega capacità interne di brasatura e saldatura come brasatura sottovuoto, brasatura a bagno di sale, brasatura ad atmosfera controllata e forni a saldare per integrare componenti in assemblaggi multifunzionali e complessi o soluzioni fabbricate complete. I nostri forni per brasatura sono certificati per brasatura secondo AWS C3,7 Classe A, B e C. Siamo specializzati in scambiatori di calore saldobrasati, piastre di raffreddamento a liquido, dissipatori di calore, chassis e custodie.

Fiction Stir Welding

La saldatura ad attrito (FSW) è un processo di giunzione a stato solido che utilizza uno strumento personalizzato costituito da una sonda, un perno e una spalla, immersi in due materiali solidi in una linea di giunzione. La forza di rotazione e verso il basso di un mandrino genera calore per attrito. Mentre l'utensile attraversa la superficie, la sonda agita il materiale, formando un giunto in fase solida. Le piastre di raffreddamento liquido sono spesso saldate per attrito su una macchina CNC verticale ad alta velocità. Con una prototipazione più rapida, un volume di produzione più elevato e tempi di consegna più brevi, la saldatura ad attrito è il processo preferito per produrre piastre fredde per i clienti alla ricerca di soluzioni convenienti.

Pressofusione in alluminio

La pressofusione è un processo versatile per produrre parti metalliche forzando il metallo fuso sotto pressione in stampi o matrici in acciaio con un alto grado di precisione e ripetibilità. L'esperienza decennale di Boyd nella pressofusione di alluminio ad alta pressione ci consente di produrre getti pressofusi in alluminio con tolleranze strette, riducendo la quantità di finitura necessaria ai clienti per ottenere l'aspetto e le prestazioni desiderate.

Hai domande? Siamo pronti ad aiutarti!