Caso di studio sulla piastra fredda liquida per veicoli elettrici

Introduzione

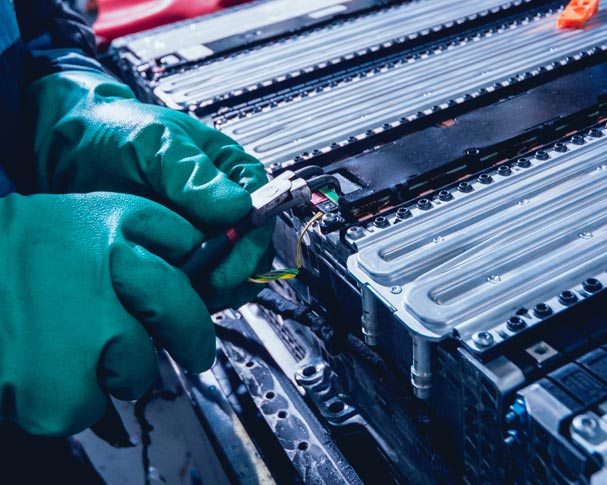

Durante la creazione di una nuova serie di batterie per veicoli elettrici (EV), un importante produttore di batterie si è rivolto a Boyd per progettare nuove piastre fredde liquide per i pacchi batteria. I nuovi pacchi batteria sarebbero presenti in grandi veicoli elettrici speciali (come i veicoli antincendio e dei rifiuti) che richiedono grandi quantità di energia, portando a severi requisiti termici e di gestione del peso.

Dettagli del progetto

Cliente:

Produttore di batterie per veicoli elettrici

Applicazione:

Batterie speciali per veicoli elettrici

Tecnologia:

Piastre di raffreddamento a liquido

Industria:

Mobilità elettrica (e-mobility)

Posizione:

Stati Uniti

Sfida di raffreddamento della batteria EV

Il cliente ha scoperto diverse sfide durante lo sviluppo iniziale del pacco batteria. Pur essendo esperti nella creazione di batterie più piccole per utensili elettrici e veicoli utilitari interni, stavano passando alla creazione di pacchi batteria per veicoli elettrici di grandi dimensioni e speciali.

La domanda di energia dei veicoli speciali richiedeva nuovi e più grandi progetti di batterie per ogni modello EV che comportavano elevati carichi di calore. Per garantire che i pacchi batteria più grandi rimanessero abbastanza freddi per il funzionamento per tutta la durata del veicolo, il cliente aveva bisogno di piastre fredde liquide personalizzate (LCP) progettate specificamente per questa applicazione. Ogni batteria avrebbe anche bisogno di un TIM (Thermal Interface Material) ad alte prestazioni per contattare la fonte di calore della batteria e ridurre al minimo la perdita di calore durante il trasferimento alle piastre fredde liquide e al sistema di raffreddamento a liquido.

Inizialmente, il peso non era visto come un grande problema di design, date le dimensioni già grandi dei pacchi batteria e il veicolo speciale completo. Tuttavia, durante la valutazione e i test, sono cresciute le preoccupazioni per quanto riguarda le dimensioni degli LCP che potrebbero influire sull'autonomia della batteria. Per garantire che il peso LCP aggiunto influesse minimamente sulla portata della batteria, è diventato anche fondamentale che le piastre fredde fossero il più compatte e leggere possibile.

Soluzione per piastre fredde liquide EV di Boyd

I lavori sono iniziati in uno dei centri di progettazione dedicati di Boyd, dove è stata eseguita un'analisi termica approfondita su ciascuna delle nuove dimensioni del pacco batteria per definire i requisiti termici esatti e ottimali per il progetto. Una volta definiti questi parametri, Boyd ha presentato diversi esempi di piastre fredde passate che erano state implementate con successo nelle batterie dei veicoli elettrici con requisiti simili. Sono stati inoltre presentati diversi TIM, ognuno con proprietà termiche diverse.

Dopo aver valutato le opzioni, gli ingegneri di Boyd e il cliente hanno deciso in collaborazione che una piastra fredda liquida in alluminio con un cuscinetto termico rinforzato con fibre sarebbe stata la soluzione ottimale. Gli ingegneri del centro di progettazione di Boyd hanno immediatamente iniziato a sviluppare disegni basati sulle esigenze di ogni singolo pacco batteria. Mentre i progetti iniziali erano efficaci nel gestire i requisiti di gestione termica, le piastre fredde erano relativamente grandi e il peso aggiuntivo sulla batteria divenne una preoccupazione.

Boyd ha sfruttato la sua vasta esperienza con la costruzione di lastre fredde e ha iniziato a lavorare su modi per ridurre il peso. Dopo alcune sperimentazioni, gli ingegneri Boyd hanno ridotto significativamente il peso della piastra fredda della batteria ottimizzando le dimensioni e la forma di ogni piastra fredda per ogni singola batteria. La nuova costruzione ha raffreddato efficacemente il calore estremo del pacco batterie, riducendo il peso complessivo del 40% rispetto al progetto iniziale.

Una volta finalizzato un progetto, il team di prototipazione di Boyd ha iniziato rapidamente a creare prototipi di piastre fredde stampate e saldobrasate CAB per la valutazione.

Risultati della piastra fredda liquida della batteria del veicolo speciale

I prototipi sono stati ampiamente testati all'interno dei pacchi batteria e si sono dimostrati altamente efficaci nel rimuovere il calore dalle batterie. In definitiva, le piastre di raffreddamento a liquido altamente efficienti e leggere sono state in grado di aumentare notevolmente le prestazioni termiche riducendo al contempo il peso complessivo del pacco batteria di oltre il 40%. Le batterie saranno implementate in una linea di nuovi veicoli elettrici speciali e il successo del progetto ha portato ad altre opportunità termiche con il cliente.

Hai domande? Siamo pronti ad aiutarti!