Fattori chiave che determinano il costo dell'fabbricazione degli scambiatori di calore

I costi di produzione possono essere fortemente influenzati dalla domanda, ma ciò non rientra necessariamente nel controllo degli ingegneri termici o di progettazione. Tuttavia, è possibile ridurre i costi comprendendo in che modo i materiali di base e del telaio, le tolleranze di interfaccia, i rivestimenti e altri requisiti possono influire sul costo di uno scambiatore di calore. Coinvolgendo il produttore dello scambiatore di calore nelle prime fasi del processo di progettazione, sarete in grado di identificare i driver di costo di produzione e selezionare il design più conveniente.

Materiali del nucleo e del telaio

Le specifiche del nucleo e del materiale del telaio possono aumentare significativamente il costo di uno scambiatore di calore. Il nucleo, che può essere costituito da tubi, alette e/o lamiere, può essere prodotto utilizzando una varietà di metalli. I metalli più comunemente utilizzati negli scambiatori di calore sono rame, alluminio e acciaio inossidabile. Il costo di questi metalli è aumentato in modo significativo negli ultimi anni, rendendo la loro percentuale del costo totale dello scambiatore di calore ancora maggiore. Poiché l'acciaio inossidabile è più costoso del rame o dell'alluminio, ha senso optare per rame o alluminio a meno che l'applicazione non richieda acciaio inossidabile. Gli scambiatori di calore possono anche essere fabbricati utilizzando nichel, cuproniolo, hastelloy®, inconel®, titanio o altri metalli. Tuttavia, questi metalli non vengono utilizzati con la frequenza a causa dei loro costi più elevati.

Di solito i materiali del nucleo sono specificati per garantire che i metalli del percorso fluido siano compatibili con il refrigerante selezionato per l'applicazione. Ad esempio, l'acciaio inossidabile potrebbe essere specificato per l'uso con acqua deionizzata, mentre il cupronio potrebbe essere specificato per l'uso con acqua salata. Anche il materiale centrale dello scambiatore di calore può essere selezionato in base al peso. Alluminio e titanio sono preferenziali per applicazioni militari e aerospaziali poiché questi metalli sono meno densi.

I costi di base possono anche variare in base al tipo di scambiatore di calore selezionato. Le variazioni di costo sono dovute alle diverse quantità di materiali necessari per effettuare lo scambiatore di calore specifico e alla quantità di tempo di fabbrica necessaria per produrre la parte. Il tipo meno costoso di scambiatore di calore da produrre è uno scambiatore di calore tubo-aletta di rame. Gli scambiatori di calore tubo-fin sono più costosi del rame perché l'acciaio inossidabile è più costoso in peso, richiede più tempo per perforare e deve essere saldato. Come gli scambiatori di calore a aletta tubo, gli scambiatori di calore con olio a tubo piatto con aria piatta con aria piatta con aria piatta con aria piatta sono relativamente facili da produrre. Al contrario, il tipo più costoso di scambiatore di calore da produrre è uno scambiatore di calore a piastra-aletta sottovuoto.

Altre specifiche dello scambiatore di calore che possono aggiungere costi sono i materiali e i processi utilizzati per collegare il telaio dello scambiatore di calore al nucleo. I rivetti pop sono l'opzione meno costosa, seguita da viti e poi saldatura. Le viti forniranno un po 'più di forza rispetto ai rivetti pop. I telai dello scambiatore di calore a tubo piatto sono generalmente attaccati con rivetti o saldature. Con la saldatura, il risultato è una parte ancora più forte e affidabile che è meglio in grado di gestire urti e vibrazioni. La saldatura è preferibile anche quando lo spazio e il peso sono preoccupazioni, come con gli scambiatori di calore a aletta-aletta che vengono utilizzati in applicazioni sensibili al peso (ad esempio applicazioni trasportate dall'aria). La saldatura elimina la necessità di utilizzare rivetti, che possono aggiungere peso. Inoltre, i rivetti possono richiedere un telaio di scambio di calore più grande rispetto alla saldatura poiché i rivetti hanno bisogno di un'ampia sezione di metallo per passare attraverso e tenere efficacemente il telaio e il nucleo dello scambiatore di calore insieme. A causa del tempo di fabbrica aggiuntivo coinvolto nel processo di saldatura, tuttavia, la saldatura è più costosa rispetto agli altri due metodi.

Tolleranze di interfaccia per l'installazione di scambiatori di calore

Dopo i materiali core e frame, le specifiche di tolleranza dell'interfaccia per le funzioni di montaggio e idraulico sono i prossimi fattori di costo più importanti. Per le funzioni di montaggio, l'approccio più conveniente consiste nel progettare le funzioni di montaggio in singoli componenti di lamiera. Questo produrrà tolleranze che vanno da 0,03" a 0,06 " ( 0,08 cm a 0.1.52 cm). Se sono necessarie tolleranze più rigorose, il prodotto dovrà essere lavorato durante le fasi di produzione finali, che richiederanno ulteriore tempo di macchina. Lo scambiatore di calore è anche a rischio di contaminazione da trucioli metallici o refrigeranti da lavorazione, quindi è necessario prestare particolare attenzione. Questa fase di lavorazione aggiuntiva può quindi aumentare significativamente il costo.

Le normali tolleranze idrauliche sono di 1/8" - 3/16" (da 0,32 cm a 0,48 cm) per gli scambiatori di calore delle alette a tubo di rame e 1/8" (0,32 cm) per i prodotti in acciaio inossidabile e alluminio. Se sono necessarie tolleranze più rigorose per l'impianto idraulico, saranno necessari anche utensili più costosi e un aumento del tempo di manodopera e di ispezione. I raccordi idraulici pronti all'uso sono i meno costosi, tuttavia, hanno tolleranze più allentate. Un supporto per tubi perline che si accoppia con un tubo ID 3/8" (0,95 cm) ed è fissato con un morsetto non richiede tolleranze strette, quindi optare per questo tipo di montaggio può aiutare a mantenere bassi i costi. Le opzioni di montaggio più costose sono raccordi lavorati personalizzati.

Rivestimenti per scambiatori di calore e piastre fredde

Finiture per proteggere le soluzioni di gestione termica

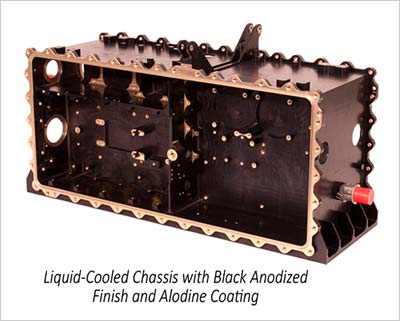

Gli scambiatori di calore personalizzati e le piastre fredde sono spesso rivestiti per la protezione dalla corrosione o per scopi cosmetici. Rivestimento di conversione chimica, anodizzazione, e-coating, e verniciatura sono quattro opzioni di rivestimento che aiuteranno a ridurre al minimo la corrosione e /o si traducono in una componente più attraente. Una delle opzioni di rivestimento più utilizzate è il rivestimento di conversione chimica o rivestimento di conversione cromato, noto anche come "Chem Film" o alodina. Il rivestimento di conversione aiuta a ridurre al minimo l'ossidazione della superficie ed è spesso specificato per gli scambiatori di calore militari, commerciali e piastre fredde. A volte serve anche come preparazione superficiale per la vernice.Anodizzazione

Un'altra opzione che può essere utilizzata per proteggere l'alluminio è l'anodizzazione. L'anodizzazione riduce al minimo la corrosione e l'abrasione modificando la struttura cristallina vicino alla superficie metallica. Produce una parte più dura con una protezione della corrosione ancora maggiore. Tuttavia, è più costoso di rivestimento di conversione chimica.

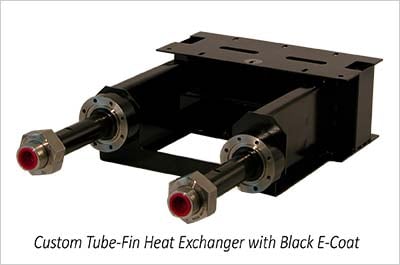

Elettrodeposizione o E-Coat

Un terzo metodo di rivestimento che fornisce protezione dalla corrosione è chiamato e-coat, noto anche come elettrodeposizione o elettrocoating. Una carica DC viene applicata a una parte metallica immersa in un bagno di particelle di vernice caricate in modo opposto. Le particelle di vernice vengono disegnate sulla parte metallica e la vernice viene depositata sulla parte, formando una pellicola uniforme e continua su tutta la superficie. Dei quattro tipi di rivestimenti qui descritti, è il tipo più costoso di protezione contro la corrosione.

Verniciatura

Gli scambiatori di calore e le piastre fredde possono anche essere verniciati per la protezione dalla corrosione o per scopi cosmetici. Ad esempio, gli scambiatori di calore di rame sono talvolta verniciati per l'estetica poiché il rame non rivestito può cambiare colore nel tempo.

Anche se questi sono quattro dei rivestimenti più comuni per scambiatori di calore e piastre fredde, ci sono un gran numero di opzioni di rivestimento disponibili per i produttori di apparecchiature originali (OEM).

Rivestimenti scambiatori di calore

Un altro driver di costo significativo è rivestimenti scambiatori di calore per la protezione dalla corrosione o per scopi cosmetici. Il rivestimento per la protezione dalla corrosione è più comune sugli scambiatori di calore in alluminio, poiché l'alluminio corrode più facilmente rispetto ad altri metalli. Ci sono diversi tipi di rivestimenti di scambio di calore per ridurre al minimo la corrosione: rivestimento di conversione chimica, anodizzazione, rivestimento elettronica, e verniciatura.

Una delle opzioni di rivestimento più utilizzate è il rivestimento di conversione chimica o il rivestimento di conversione cromatica, noto anche come "Chem Film", che riduce al minimo l'ossidazione della superficie. La maggior parte delle specifiche ingegneristiche del governo e dello scambiatore di calore commerciali richiedono che l'alluminio sia rivestito in conversione chimica (per standard militare MIL-DTL-5541F, precedentemente MIL-C-5541E).

Oltre a Chem Film, un'altra opzione che può essere utilizzata per proteggere l'alluminio è l'anodizzazione. L'anodizzazione riduce al minimo la corrosione e l'abrasione modificando la struttura cristallina vicino alla superficie metallica. Produce una parte più dura con una protezione della corrosione ancora maggiore. Tuttavia, non è un rivestimento comune ed è più costoso di rivestimento di conversione chimica.

Un terzo metodo di rivestimento che fornisce protezione dalla corrosione è chiamato e-coat, noto anche come elettrodeposizione o elettrocoating. Una carica DC viene applicata a una parte metallica immersa in un bagno di particelle di vernice caricate in modo opposto. Le particelle di vernice vengono disegnate sulla parte metallica e la vernice viene depositata sulla parte, formando una pellicola uniforme e continua su tutta la superficie. È il tipo più costoso di protezione dalla corrosione dello scambiatore di calore.

Gli scambiatori di calore possono anche essere rivestiti con vernice per la protezione dalla corrosione o per scopi cosmetici. Ad esempio, gli scambiatori di calore di rame sono talvolta verniciati per l'estetica poiché il rame non rivestito può cambiare colore nel tempo. Per le applicazioni di verniciatura epossidica, il costo per scambiatore di calore può variare da 10 a 200 dollari per scambiatore di calore. Il costo dell'applicazione vernice dipenderà non solo dal rivestimento stesso, ma anche dalla quantità di superficie da rivestire. Pesare il valore della resistenza alla corrosione aggiunta o migliorare l'aspetto rispetto al costo per determinare di optare per il rivestimento o la verniciatura. Quanto tempo vuoi che il tuo scambiatore di calore duri? Il vostro scambiatore di calore sarà visibile e quanto importante per gli utenti finali è l'aspetto scambiatore di calore? La comparsa di uno scambiatore di calore sulle attrezzature in un ospedale è probabilmente più importante della comparsa di uno scambiatore di calore sulle apparecchiature in una fabbrica.

Partenariati tra Heat Exchanger Design e Produzione

Lavorare con un produttore di scambiatori di calore nelle prime fasi della fase di progettazione o essere flessibile su una progettazione di costruzione per stampare consentirà la massima quantità di risparmi sui costi. Anche se il più grande fattore di costo nella produzione di scambiatori di calore è la domanda annuale, ci sono molti altri fattori su cui gli ingegneri termici e/o componenti hanno un certo controllo. Assicurarsi che vi sia un motivo per ogni specifica, in quanto ogni specifica può aumentare i costi. Quando i materiali di base e del telaio sono delineati, è importante determinare se sono necessari o meno per l'applicazione. Inoltre, è importante rendersi conto che ci sono molte alternative nella progettazione dello scambiatore di calore, così come i processi di produzione utilizzati, entrambi i quali impatto costo.