Migliorare il trasferimento di calore fra le superfici e le prestazioni termiche generali

Questa resistenza termica può essere espressa come Rja, dove:

- Rja - Resistenza termica dalla giunzione del dispositivo all'aria o all'acqua ambiente

- Rjc - Resistenza termica dalla giunzione del dispositivo alla custodia della confezione, determinata dal produttore del dispositivo elettronico (il progettista non ha alcuna influenza diretta)

- Rcs - Resistenza termica dalla custodia al dissipatore di calore o alla piastra fredda, determinata dalle dimensioni e dalla qualità delle aree di contatto tra il dispositivo elettronico e il dissipatore di calore o la piastra fredda, i materiali utilizzati e la pressione di contatto

- Rsa - Resistenza termica dal dissipatore di calore o dalla piastra fredda all'aria ambiente o all'acqua, determinata dal design del dissipatore di calore o della piastra fredda (materiale e geometria)

Pertanto, un modo per ridurre Rja è quello di ridurre Rcs, la resistenza di contatto fra l'involucro del dispositivo elettronico e i dissipatori con alette raffreddate in ambiente o le piastre raffreddate a liquido. I fattori che influenzano Rcs sono svariati, fra cui la planarità e la rugosità della superficie, la forza di contatto o la pressione di blocco, la pulizia della superficie e i materiali di interfaccia.

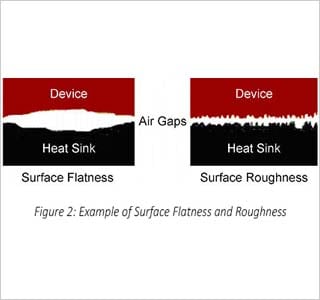

Per planarità si intende una superficie con irregolarità molto distanziate, la sua ondulazione. Per rugosità si intendono le irregolarità della superficie su scala submicronica, solitamente causate da lavorazione a macchina, utilizzo e/o usura.

Il contatto fra due superfici imperfette crea un interstizio di aria fra di esse (Fig. 1). La maggior parte delle aree di contatto consiste per oltre il 90% di vuoti d'aria, il che rappresenta una resistenza significativa al trasferimento del calore, dato che l'aria non è un conduttore termico molto efficace. La Tabella 1 mostra i valori tipici di rugosità della superficie per i diversi processi di fabbricazione.

Tabella 1:

| Processo | Unità in µm | Unità in µin |

|---|---|---|

| Lucidatura | 0,1 – 0,4 | 4 – 16 |

| Macinatura | 0,1 – 1,6 | 4 – 64 |

| Taglio laser | 0,8 – 6,3 | 32 – 252 |

| Pressofusione | 0,8 – 1,6 | 32 – 64 |

| Lavorazione | 0,8 – 1,6 | 32 – 64 |

| Estrusione | 0,8 -3,2 | 32 – 128 |

| Foratura | 1,6 – 6,3 | 64 – 252 |

Per un contatto soddisfacente fra dispositivo elettronico e dissipatore o piastra di raffreddamento è generalmente necessaria una planarità della superficie pari a 0 poll./poll. La rugosità della superficie deve essere equivalente a quella del dispositivo elettronico. Un valore di 32-64 µin è solitamente adeguato. Una maggiore rifinitura aggiunge un costo superfluo, con un miglioramento delle prestazioni termiche scarso o nullo. Per ottenere una buona interfaccia termica la planarità della superficie è normalmente molto più importante della finitura superficiale.

Forza di contatto

Un altro fattore molto importante per ridurre al minimo la resistenza termica di contatto è la forza di contatto ossia la forza con la quale il dispositivo elettronico viene premuto contro il dissipatore di calore o la piastra di raffreddamento. Le superfici di dispositivo elettronico e dissipatore non saranno mai perfettamente planari, di conseguenza fra di essi ci sarà sempre un interstizio d'aria. Tuttavia, con l'aumentare della forza di contatto che spinge le due superfici insieme aumenta anche il numero di punti di contatto tra le due superfici, con conseguente resistenza termica minuscola da case a sink, Rcs. Questa relazione tra forza e resistenza termica non segue una curva lineare. Con l'aumentare della forza di contatto, la resistenza termica diminuisce con decrementi sempre più piccoli mentre ci si avvicina alla massima forza sostenibile dal package. Per le forze di contatto consigliate, contatta il produttore del dispositivo elettronico.Pulizia della superficie

Anche la pulizia della superficie di montaggio è importante per ridurre al minimo la resistenza termica. Le superfici di montaggio devono essere mantenute prive di tutti i materiali estranei, come sporcizia, olio, ossidi e pellicole. Dato che la maggior parte dei dissipatori di calore e delle piastre di raffreddamento viene riposta dopo la lavorazione a macchina, si consiglia un'operazione di pulizia prima di montare il dispositivo. Una tecnica soddisfacente di pulizia consiste nel lucidare leggermente la superficie di montaggio con lana d'acciaio fine 3M Scotch Brite® N.000, seguita da una salviettina con solvente per la pulizia dei semiconduttori.Materiali termici di interfaccia

Infine, al fine di migliorare ulteriormente Rcs, è necessario utilizzare un materiale di interfaccia termica appropriato (TIM) per riempire gli spazi d'aria tra le due superfici. Si possono usare varie tecnologie, fra le quali grassi termici e composti a conducibilità termica, elastomeri, nastri adesivi ecc., ciascuna con le proprie caratteristiche (temperature di esercizio, facilità di applicazione, tempo di asciugatura, requisiti di pressione ecc.) che le rendono più o meno vantaggiose a seconda dell'applicazione. Contatta Boyd per sapere come selezionare il materiale termico di interfaccia appropriato per la tua applicazione. La Tabella 2 mostra i valori tipici di resistenza e conducibilità termica per tali materiali.| Interfaccia | Spessore (in.) | Conducibilità termica, k(W/m-K) | Rcs(°C/W) |

|---|---|---|---|

| Giunto a secco | N/A | N/A | 2,9 |

| Grasso termico | 0 | 0,7 | 0,9 |

| Composto termico | 0,01 | 1,2 | 0,8 |

| Elastomero | 0,01 | 5 | 1,8 |

| Nastro adesivo | 0,01 | 0,7 | 2,7 |

Esame dei fattori della resistenza termica di contatto

Le condizioni di contatto includono planarità, rugosità e pulizia della superficie, pressione di contatto e materiali di interfaccia. Sono molte le tecniche e tecnologie disponibili per ottimizzare il percorso termico fra la giunzione del dispositivo elettronico e il dissipatore di calore. È importante ridurre al minimo la resistenza termica al fine di mantenere la temperatura del dispositivo elettronico al di sotto del massimo valore nominale e aumentare l'affidabilità del prodotto finale.