Impatto dell'uso di tecnologie diverse nel processo produttivo delle piastre di raffreddamento a liquido

The two biggest cost drivers in cold plate manufacturing are thermal performance requirements and annual demand, which generally thermal engineers and manufacturing engineers have little or no control over. Tuttavia, è possibile ridurre il costo delle piastre di raffreddamento comprendendo l'impatto delle specifiche relative a ruvidità, planarità, durezza, topografia delle superfici, elementi di montaggio e connessioni per il liquido. Coinvolgendo il produttore delle piastre di raffreddamento all'inizio del processo di progettazione è possibile individuare i fattori di costo della produzione e scegliere il design più conveniente.

La maggior parte delle piastre di raffreddamento è realizzata in alluminio, ma per alcune nuove tecnologie viene usato il rame. Sebbene il rame garantisca una maggiore conduttività termica, l'alluminio è utilizzato con maggior frequenza perché solitamente è più economico, leggero e facile da gestire. La lavorazione del rame è molto complessa e costosa. Se l'alluminio risponde alle specifiche dal punto di vista delle prestazioni termiche, in genere è il miglior materiale da usare.

Le due piastre di raffreddamento in alluminio più apprezzate sono quelle a tubo e brasate sotto vuoto (figura 1). Tubed cold plates are usually copper or stainless steel tubes pressed into a channeled aluminum extrusion. Sono economici e garantiscono una buona eliminazione di grandi quantità di calore per densità medio-basse. Le piastre di raffreddamento brasate sotto vuoto consistono in due piastre legate metallurgicamente con aletta interna. Sono disponibili in tutte le dimensioni e offrono prestazioni estremamente alte, quindi sono ideali per applicazioni con carichi termici concentrati. I tempi di lavoro sono ridotti sia con le tecnologie a tubo che con quelle brasate sotto vuoto. Per questo, i produttori americani di piastre di raffreddamento tendono a essere competitivi rispetto ai produttori offshore quando si tratta di volumi moderati. La riduzione del costo del lavoro derivante dall'acquisto offshore è in genere compensata dai costi di spedizione e doganali e dalle scorte supplementari associate ai lunghi tempi di trasporto. The threshold quantity for offshore savings is usually about 10.000 cold plates or more per year.

I maggiori fattori di costo delle piastre di raffreddamento in alluminio, dopo quelli citati sopra, sono i tempi di lavorazione meccanica e le fasi di lavorazione aggiuntive. I produttori di piastre di raffreddamento solitamente devono sostenere un costo associato ai tempi di lavorazione meccanica che include l'ammortamento della macchina, l'energia elettrica, le forniture e la manutenzione. Pertanto, più a lungo la piastra rimane nella macchina, maggiori saranno i costi. Ogni fase di lavorazione successiva comporta un ulteriore incremento dei costi.

Estrusione e fusione

Per ridurre al minimo i tempi di lavorazione e limitare i costi è meglio ricorrere il più possibile all'estrusione e alla fusione. L'estrusione avviene pressando il metallo in una matrice per creare un oggetto con una sezione trasversale fissa. Le matrici da estrusione sono relativamente economiche e la larghezza massima ottenuta è di circa 9 pollici (22,86 cm). Lo spessore di parete degli estrusi dev'essere relativamente costante ed eventuali scanalature o elementi devono essere rettilinei.

Per ridurre i costi, il produttore può combinare inoltre l'estrusione e la lavorazione meccanica. È possibile optare per l'estrusione per alcuni elementi e poi ricorrere alla lavorazione meccanica per quelli più complessi. Un'altra opzione per la creazione di prototipi è lavorare la piastra di raffreddamento per quantità ridotte e poi, una volta testato e stabilito il design, realizzare la matrice da estrusione. In questo modo si limiteranno i costi dell'estrusione, purché si progetti la piastra pensando agli elementi estrusi.

Vi è poi un'altra possibilità: creare le piastre di raffreddamento combinando la fusione e la lavorazione meccanica. Ad esempio, se il fuso non risulta abbastanza piano, sarà necessario eseguire una seconda operazione per ottenere una piastra con la planarità indicata nelle specifiche. It is important to note that sand castings are not an option for vacuum-brazed cold plates because most alloys used have a melting temperature below the vacuum-brazing temperature. Tale procedura è compatibile esclusivamente con le piastre di raffreddamento a tubo. È consigliabile richiedere i preventivi dei due processi di produzione e considerare i pro e i contro.

In genere l'acquisto minimo previsto per l'estrusione o la fusione è elevato, quindi è necessaria un'applicazione che giustifichi l'uso di tali processi. Nel complesso, sia l'estrusione che la fusione garantiscono un risparmio notevole.

Ruvidità della superficie

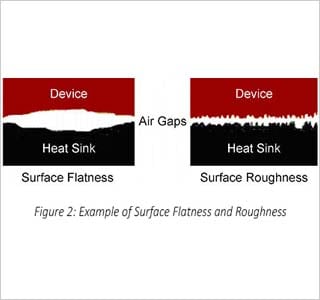

Un requisito in grado di far aumentare i costi in modo significativo con un impatto minimo sulle prestazioni è la ruvidità della superficie (finitura). Nelle piastre di raffreddamento, la ruvidità corrisponde a irregolarità, sporgenze o elementi in rilievo che rendono non uniforme la superficie di trasferimento del calore. Al contrario di quanto si pensi, la ruvidità ha un impatto relativamente basso sulle prestazioni termiche delle piastre di raffreddamento. (V. Fig. 2). Nella maggior parte delle applicazioni vi è meno del 10% di contatto superficie-superficie o più del 90% di traferro d'aria tra la piastra di raffreddamento e il componente. La presenza di una superficie più liscia ridurrà solo leggermente la percentuale di traferri.

In media una piastra di raffreddamento presenta una finitura superficiale di 32-64 µin (81-163 µcm), sufficiente per la maggior parte delle applicazioni. È possibile ridurre la ruvidità portandola a 16 µin (41 con un centro di lavorazione standard, ma in tal caso è necessario utilizzare un impianto più rigido per ridurre le potenziali vibrazioni e limitare la velocità e la portata del braccio della macchina. (La velocità è la frequenza di rotazione del braccio dell'utensile, mentre la portata è la frequenza con cui il braccio della macchina si muove trasversalmente sulla piastra di raffreddamento.) La riduzione della velocità e della portata si traduce in tempi di lavorazione più lunghi, quindi in un aumento dei costi.

Most applications use a thermal interface material (TIM) between the component or board and the cold plate to help to minimize the gaps. Il materiale termico di interfaccia deve essere il più sottile possibile, poiché possiede una resistenza termica relativamente alta, che fa passare in secondo piano qualsiasi miglioramento in termini di conduttività ottenuto grazie a una superficie più liscia. Anche l'incremento della forza di bloccaggio del componente o della scheda sulla piastra di raffreddamento può contribuire a bilanciare una ruvidità elevata, ma potrebbe provocare una maggiore sollecitazione della scheda o del componente. La sollecitazione dovuta al bloccaggio può incrementare l'impatto di coefficienti di dilatazione termica (CDT) non corrispondenti durante il riscaldamento della piastra di raffreddamento e del componente o della scheda.

Planarità della superficie

La planarità della superficie ha un maggiore impatto sulle prestazioni termiche della piastra di raffreddamento rispetto alla ruvidità, perché l'area di contatto è notevolmente ridotta se la piastra non è piana (figura 2). Le specifiche di planarità standard sono di 0 pollici/pollici (0 cm/cm). Pertanto, a non più di un pollice dal punto di misurazione, il dislivello tra il punto più basso e più alto della piastra di raffreddamento non sarà superiore a 0 pollici (0 cm). Se in base alle specifiche è necessaria una planarità superiore a 0 pollici/pollici(0 cm/cm), una soluzione per risparmiare è indicare una planarità locale invece che optare per una planarità molto restrittiva su tutta la piastra. Sebbene il rame garantisca una maggiore conduttività termica, l'alluminio è utilizzato con maggior frequenza perché solitamente è più economico, leggero e facile da gestire.

Il processo di spianatura di una piastra di raffreddamento solitamente prevede l'uso di una pressa idraulica. Per migliorare la planarità si può eseguire un taglio di rettifica. Con il taglio di rettifica la macchina utensile individua il punto più basso della piastra di raffreddamento e asporta pochissimo metallo in tale punto, mentre nel punto più alto elimina la quantità di metallo necessaria per ottenere una superficie piana. Il taglio di rettifica di un blocco di alluminio è molto semplice, ma eseguire questa operazione su una piastra di raffreddamento brasata sotto vuoto o sul lato a tubo della piastra a tubo è più difficile. Le superfici di raffreddamento delle piastre di raffreddamento brasate sotto vuoto e dei tubi nelle piastre di raffreddamento a tubo in genere sono sottili per ottimizzare le prestazioni termiche. Se la piastra non è sufficientemente piana, il taglio di rettifica potrebbe essere troppo profondo. Le pareti risulterebbero assottigliate e diventerebbero potenzialmente troppo deboli per resistere alla pressione e potrebbero addirittura giungere alla rottura. In alternativa è possibile partire da una piastra di raffreddamento più spessa per evitare potenziali perdite, ma le prestazioni risulteranno in qualche modo ridotte.

Topografia delle superfici

Anche ridurre al minimo la topografia delle superfici è importante per limitare i costi, soprattutto per le applicazioni che riguardano le schede. Per una topografia delle superfici complessa in genere è necessario partire da un blocco di alluminio spesso e lavorarlo eliminando le parti non necessarie. Questo processo comporta costi elevati per i materiali grezzi e tempi di lavorazione eccessivi. Se non è possibile eliminare la topografia, raggruppare i componenti di altezza simile sulla scheda può servire a ridurre i tempi di lavorazione.

Durezza

Le piastre di raffreddamento fuse, estruse o brasate sotto vuoto sono molto morbide dopo la lavorazione e in genere presentano una durezza di appena T0. Le piastre di raffreddamento devono essere indurite, in quanto l'alluminio morbido è molto difficile da lavorare e gestire. Per portare la durezza da T0 a T4, la piastra di raffreddamento deve essere sottoposta a trattamento termico. Durante il processo di trattamento termico la piastra di raffreddamento viene portata a 1000°F (538°C) e mantenuta a questa temperatura all'incirca per 1 ora per pollice di spessore nel punto più spesso e successivamente viene sottoposta a shock termico con una fase di raffreddamento molto rapida (figura 3). Il raffreddamento della piastra può avvenire, ad esempio, tramite estrazione dalla fornace e immersione diretta in un bagno acquoso. Per portare la piastra di raffreddamento da T4 a T6 è necessario sottoporla a invecchiamento artificiale mantenendola a una temperatura di 300°F-400°F (149°C-204°C) per 8-16 ore. T6 consente di ottenere una piastra molto dura con un'elevata resistenza alla trazione, requisito solitamente previsto per le applicazioni militari e aerospaziali. Per la maggior parte delle applicazioni, tuttavia, T4 garantisce una durezza sufficiente e T6 comporterebbe costi aggiuntivi inutili.Elementi o fori di montaggio

Un altro fattore di costo della produzione di piastre di raffreddamento è l'aggiunta di fori. Un foro può incrementare il costo della piastra addirittura di $3 uno dei motivi principali per cui i fori comportano costi maggiori è l'impossibilità di eseguirli nel percorso del fluido. È importante sottolineare che la colata in sabbia non è attuabile per la produzione di piastre di raffreddamento brasate sotto vuoto, perché la temperatura di fusione della maggior parte delle leghe è inferiore a quella di brasatura sotto vuoto. In una piastra brasata sotto vuoto si dovrà invece creare un'isola nel percorso del fluido, con la conseguente elettroerosione a filo dell'aletta interna. Questo processo comporta tempi di lavorazione nettamente superiori e quindi anche un aumento dei costi.

Esistono varie tipologie di fori. Vi è il foro passante, che attraversa la piastra di raffreddamento da parte a parte. Un'altra tipologia consiste nel foro filettato. Dato che l'alluminio è relativamente morbido, i fori filettati hanno una durata breve se i componenti o le schede vengono cambiate di frequente. Con i fori filettati si utilizzano spesso gli Helicoil. Gli Helicoil sono robusti inserti in acciaio che rinforzano la filettatura per le applicazioni che prevedono sostituzioni frequenti dei componenti. I fori passanti vengono realizzati con un solo processo di perforazione, mentre per i fori filettati è necessario aggiungere un altro utensile sulla stessa macchina. Per installare gli inserti Helicoil servono fori filettati, e tale processo avviene all'esterno del centro di lavorazione. In sintesi, i fori passanti sono i meno costosi e i fori con inserti Helicoil risultano i più dispendiosi.

Anche la tolleranza ristretta dal punto di vista dell'ubicazione e della distanza tra i fori può provocare un aumento dei costi. Una specifica di tolleranza ragionevole è pari a ±0,01 pollici (±0,01 cm). Come per la planarità, indicare la tolleranza a livello locale (ove possibile) consente di ridurre i costi. Nel caso di piastre di raffreddamento ampie, nelle quali i fori possono essere relativamente distanti, la tolleranza risulta più difficile da rispettare. Uno dei motivi è il fatto che la tolleranza della macchina utensile aumenta quando il braccio deve percorrere una distanza maggiore. Per la maggior parte delle applicazioni si usa un materiale termico di interfaccia tra il componente o la scheda e la piastra di raffreddamento per ridurre al minimo i traferri. Per i fori passanti è più semplice indicare una tolleranza più ristretta, in quanto vengono realizzati con un solo utensile. È più difficile invece applicare la tolleranza ai fori trafilati, perché per crearli sono necessari due utensili. Per gli inserti Helicoil è estremamente complesso stabilire una tolleranza, poiché il processo prevede un foro filettato e l'Helicoil stesso ha una determinata tolleranza. Le varie tolleranze si sommano, rendendo il processo produttivo più complicato e costoso. Evitare i fori filettati di piccole dimensioni può contribuire a ridurre i costi. I fori da 4-40 o di dimensioni inferiori sono difficili da filettare, in quanto la filettatura può danneggiarsi durante la perforazione. Per limitare il più possibile questo problema, la macchina deve operare a velocità ridotta. Una soluzione per ovviare a tolleranze ristrette su una piastra di raffreddamento è aumentare le dimensioni dei fori di montaggio del componente o della scheda.

Connessioni per il liquido

For liquid connections, straight threaded O-ring female ports generally work best. Oltre a un sistema saldato, garantiscono la massima tenuta con un costo minimo. La raccorderia idraulica, ad esempio NPT, non offre la precisione necessaria per componenti come le piastre di raffreddamento. Nelle piastre brasate a vuoto è meglio evitare i raccordi maschi, come quelli dentellati o con nervature, perché sarebbe necessaria un'ulteriore operazione per il fissaggio del raccordo (ad esempio, la saldatura). Inoltre, la raccorderia esterna alla piastra di raffreddamento dev'essere protetta durante la spedizione, con costi di confezionamento potenzialmente superiori. Gli agganci rapidi dovrebbero essere usati solo se necessario, poiché possono comportare un costo di $750 a coppia. Gli agganci rapidi sono essenziali per le piastre di raffreddamento o nell'elettronica quando sono necessarie sostituzioni frequenti. Sono inoltre un requisito per le piastre di raffreddamento che alla spedizione contengono fluido refrigerante. Un altro aspetto da valutare in merito alle connessioni per il liquido è la tolleranza degli attacchi. Solitamente le tubazioni idrauliche in entrata sono abbastanza flessibili. Una tolleranza ragionevole è compresa tra ±0,03 pollici (0,08 cm) e ±0,06 pollici (0,15 cm).

Progettazione e produzione in collaborazione

Working with a cold plate manufacturer early in a cold plate’s design or being flexible on a build to print design will allow for the greatest amount of cost savings. Sebbene i due principali fattori di costo della produzione di piastre di raffreddamento siano i requisiti dal punto di vista delle prestazioni termiche e la domanda annuale, vi sono molti altri fattori che gli ingegneri termotecnici e/ gli ingegneri dei componenti possono controllare almeno in parte. Verificare che ogni specifica sia giustificata contribuirà a garantire un maggiore risparmio, in quanto ognuna di esse può comportare un aumento dei costi. È importante stabilire quando le specifiche relative a ruvidità, planarità, topografia delle superfici, durezza, elementi e fori di montaggio, e connessioni per il liquido sono realmente necessarie. Inoltre, è fondamentale comprendere che esistono molte alternative, non solo in termini di design ma anche di processi, in grado di far risparmiare centinaia o addirittura migliaia di dollari durante la produzione.

Visit our Liquid Cold Plate Section to learn more about our solutions.